Kaum größer als ein Schuhkarton: Mobiler Sensor für Sprengstoffe

Sprengstoffe werden häufig bei Terroranschlägen eingesetzt. Von Flughäfen kennen wir Stand- bzw. Tischgeräte, mit denen unser Gepäck auf Sprengstoffe geprüft wird. Diese Detektoren sind an einem Ort fest installiert. Um aber z.B. Personal mit Sprengstoffspürhunden bei der Detektion von Sprengkörpern vor Ort zu unterstützen, kamen Wissenschaftlerinnen und Wissenschaftler der Bundesanstalt für Materialforschung und -prüfung (BAM) auf die Idee, ein tragbares Gerät zu entwickeln. Dr. Knut Rurack, Leiter des Fachbereichs 1.9 Chemische und optische Sensorik der BAM: „Bislang gab es keine mobilen Geräte für den Nachweis von Sprengstoffen, lediglich das US-Militär besitzt einen Sensor für Trinitrotoluol (TNT)“. Knut Rurack und sein Team wollten ein mobiles Gerät für den TNT-Nachweis entwickeln, das für den Zivilmarkt zugänglich und nicht größer als ein Schuhkarton ist.

Grundlagenforschung

Zunächst war Grundlagenforschung nötig, um einen Nachweis für TNT (Trinitrotoluol) zu finden, der sich in einer kleinen mobilen Einheit durchführen lässt. „Vor einigen Jahren standen in der Umweltanalytik mit Fokus auf Rüstungsaltlasten Antikörper als biologische Rezeptoren für TNT hoch im Kurs. Allerdings sind Antikörper nicht für Temperaturen von über 80 °C und den Nachweis von Stoffen aus der Gasphase geeignet. Diese beiden Voraussetzungen sind jedoch entscheidend für den Einsatz des Sprengstoffsensors“, erklärt Rurack.

Ziel war es, einen Nachweis zu entwickeln, der auf Fluoreszenz von Farbstoffen basiert. „Angefangen haben wir bei null. Vorher habe ich mich mit Nachweisen für Schwer-, Alkali- und Erdalkalimetallionen beschäftigt. Zu Beginn der Entwicklungen wurde viel zu molecular switches und molecular logic gates geforscht, deren Einsatz aber wenig vielversprechend war. Doch von den Schaltmechanismen dieser funktionellen Farbstoffe konnten wir viel für das Design von effizienten Indikatoren lernen“, erinnert sich Rurack.

Erste Versuche für einen TNT-Nachweis mit Indikatorfarbstoffen scheiterten. In diesen Ansätzen wurden Indikatorfarbstoffe zusammen mit TNT in Polymermatrices eingebaut – also eine fluoreszierende Polymermatrix mit TNT „geprägt“. Allerdings waren die Affinitäten zwischen TNT und den Polymerkomponenten zu gering. Nach einigen Versuchen löste Ruracks Team das Problem, indem es zwei spezielle Indikatorfarbstoffe auf einer Polymermatrix verankerte, so dass TNT selektiv nachgewiesen werden konnte, was mit einzelnen Farbstoffen nicht möglich war.

Funktion des Sensors

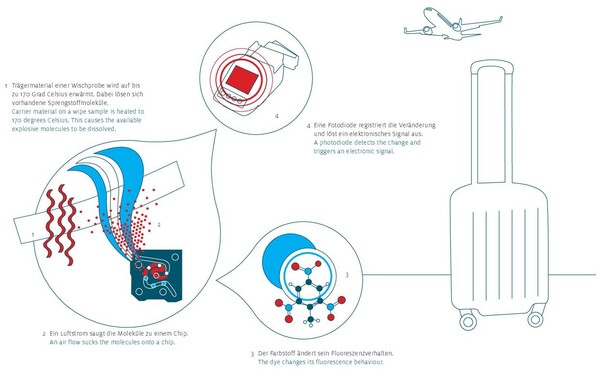

Für den Fluoreszenz-Nachweis dient ein Farbstoff mit Diphenylacetylen-Gerüst als Indikator. TNT löst sich nur schwer in Wasser und haftet somit noch lange auf der Haut bzw. verteilt sich auf Oberflächen. Zunächst wird eine Wischprobe von der zu untersuchenden Oberfläche genommen. Das Trägermaterial der Wischprobe wird dann auf 150°C erhitzt, wodurch sich vorhandene Sprengstoffmoleküle lösen. Ein Luftstrom saugt die Sprengstoffmoleküle zu einem Chip – einer Platte ähnlich groß wie eine Briefmarke. Auf dem Chip befindet sich in einer Vertiefung der Indikatorfarbstoff. Der Farbstoff reagiert mit den Sprengstoffmolekülen, wodurch er sein Fluoreszenzverhalten ändert. In der Folge leuchtet er schwächer, wenn er mit einer Lichtquelle bestrahlt wird. Diese Veränderung wird von einer Fotodiode erkannt, die ein elektrisches Signal sendet. Nach der digitalen Verarbeitung zeigt ein rotes Warnzeichen am Sensor-Display dieses Signal an: Der Test ist positiv.

Ein Gerät, vier Tests

Nach der ersten Phase stieg die Institut Foerster GmbH & Co. KG in die Entwicklung ein. Das Ziel war es, den Nachweis weiter zu präzisieren und bis zur Marktreife zu bringen. Neben TNT sollten jedoch noch weitere drei Nachweise auf den Chip gebracht werden. „Zu diesem Zeitpunkt kam ein Gerät in Amerika auf den Markt, das bereits mehrere Sprengstoffklassen detektieren konnte. Unser Gerät sollte mit der Konkurrenz mithalten können“, sagt Dr. Rurack. Der fertige Sensor detektiert nun vier Sprengstoffklassen: Nitroaromaten (z.B. TNT), aliphatische Nitroverbindungen (z.B. RDX), peroxidische Sprengstoffe (z.B. TATP) und Düngemittelsprengstoffe (z.B. Mischungen aus Ammoniumnitrat und Kraftstoffen). Besonderheiten des Senors gegenüber dem Konkurrenzgerät sind, dass er den Marker 2,3-Dimethyl-2,3-dinitrobutan (DMDNB), der kommerziellen Sprengstoffen beigefügt werden muss, detektieren kann. Außerdem kann er zwischen TATP und Wasserstoffperoxid, welches als alltägliches Bleichmittel die Substanz mit der problematischsten Querempfindlichkeit ist, bis in den unteren Nanogramm-Bereich unterscheiden.

Der Nachweis von Ammoniumnitrat NH4NO3 brachte neue Herausforderungen mit sich: Eine starke Säure ist notwendig, um das Nitrat (NO3)- in Salpetersäure HNO3 zu überführen, die flüchtig ist und so über einen nachgeordneten Sensorspot nachgewiesen werden kann. Allerdings würde die starke Säure alle anderen Komponenten zerstören und die unbedenkliche Handhabung des Geräts gefährden. „Wir hatten den Anspruch, ein sicheres Handgerät zu entwickeln, das man ohne Bedenken flexibel einsetzen kann und das keine weiteren Warnhinweise tragen muss“, stellt Rurack fest. Die Lösung: Nafion™ – ein sulfoniertes Tetrafluorethylen-Polymer (PTFE) – das als Feststoff ungefährlich ist, in Kontakt mit Feuchtigkeit aber als starke Säure wirkt.

Im letzten Schritt wurden alle Komponenten miniaturisiert, damit sie auf den briefmarkengroßen Chip passten. „Eine große Herausforderung war, die Komponenten auf den kleinen Chip zu bringen, so dass sie dort ortsfest liegen blieben“, erinnert sich Dr. Rurack. Insgesamt befinden sich auf dem fertigen Chip sieben Spots – drei Spots funktionieren über Fluoreszenzabschwächung (Nitroaromaten und -aliphaten), drei Spots über Fluoreszenzverstärkung (Peroxide und Nitrate), ein Spot enthält einen Säurekatalysator.

Geduld und Präzision

Besonders gegen Ende war Präzisionsarbeit gefragt. „Am Ende ging es vor allem darum, die zwei Hälften des Chips präzise zu verschweißen. Zum einen durfte die Chemie nicht zerstört werden, zum anderen keine Lecks entstehen“, erklärt Rurack.

Dr. Rurack stellt fest: „Forschung ist nicht linear. Das Ergebnis ist nur die Spitze des Eisbergs. Aber es ist schön zu sehen, wie aus Grundlagenforschung über Technologietransfer ein marktreifes Produkt entsteht.“ Insgesamt hat sein Team zehn Jahre gebraucht – von der Grundlagenforschung bis hin zum fertigen tragbaren Sensor, der gerade einmal zwei Kilo wiegt. Das nächste Ziel ist es nun, den Sensor auf den Markt zu bringen.

Wissenschaftliche Beratung: Dr. rer. nat. Knut Rurack, Leiter Fachbereich 1.9 Chemische und optische Sensorik, Bundesanstalt für Materialforschung und -prüfung (BAM)

Weitere Informationen: BAM-Report 2020/2021

Autorin: Lisa Süssmuth

Weitere Beiträge aus der Analytischen Chemie

Speziationsanalytik – das Detail zählt!

Lumineszenz: Warum ein Standard wichtig ist

Eine Analysentechnik mit Potenzial

Ein Bild sagt mehr als tausend Worte

Dem Leben auf der Spur – Einzelzellanalytik

Auf Spurensuche: Non-Target-Screening in der Wasseranalytik

Schaffe ich den Marathon? – Bioprofilierung

Ursprung des Lebens

Was haben eigentlich Tropfsteine mit dem Klimawandel zu tun?

Ein schwieriges Thema: Glyphosat

Gar nicht so einfach – der Nachweis von Fluor (BAM)

Nachweis chemischer Kampfstoffe: Serumalbumin, das Gedächtnis unseres Körpers

Instrumentelle Analytik im Einsatz gegen Chemische Kampfstoffe

Methan in der Atmosphäre – satellitenbasierte Analyse eines Treibhausgases

Kaum größer als ein Schuhkarton: Mobiler Sensor für Sprengstoffe

Smarte Produktion: Modulare Systeme für die Synthese von Spezialchemikalien

Lithium-Ionen-Akkus untersuchen (BAM)

Termiten verstehen (BAM)

Schokolade: Genuss ohne unerwünschte Zusatzstoffe (BAM)

Schnelltest für stillende Mütter (BAM)

Lebensmittelfälschern auf der Spur (BAM)

Kommentare

Keine Kommentare gefunden!