Thermoplastische Vulkanisate

100 Jahre Makromolekulare Chemie

Schauen Sie sich um, und Sie werden sehen, dass Kautschuk überall ist. Gummireifen, elastische Dichtungen für Autos und Fenster in Gebäuden, flexible Schläuche, Schutzhandschuhe und einfache Gummibänder sind aus dieser Welt nicht mehr wegzudenken. Leider verhindert die Vulkanisation, die für die ausgezeichneten elastischen Eigenschaften von Gummierzeugnissen unerlässlich ist, auch ein einfaches Recycling von Altgummi. Eine erneute Verarbeitung in der Schmelze, wie es bei vielen anderen thermoplastischen Kunststoffen, ist nicht möglich. Thermoplastische Vulkanisate, die durch Mischen von Thermoplasten und Gummi hergestellt werden, ermöglichen häufig eine Lösung dieses Problems.

Thermoplastische Vulkanisate

Kautschuke bilden eine Unterklasse in der Materialfamilie der Polymere [1]. Auf mikroskopischer Ebene bestehen Polymere (Polymer = Polymonomer) aus sehr langen Ketten von verbundenen Wiederholungseinheiten (Monomere), ähnlich wie Perlenketten. Für die Anwendung von Polymeren ist es vorteilhaft, dass es sich um relativ kostengünstige Materialien mit ausgezeichneten mechanischen Eigenschaften handelt, die leicht zu formen sind. Die einfache Anwendung von Scherkräften auf ein thermoplastisches Polymer ermöglicht bei höheren Temperaturen das Fließen des Polymers und damit die Formgebung zu fast jedem gewünschten Design (dünne Polymerfolien für Plastiktüten, dicke, gebogene Stoßstangen für Autos und komplex geformte Gehäuse für elektrische und elektronische Geräte). Polymere in der Schmelze zu verarbeiten, ermöglicht auch einen einfachen Weg für das Recycling von Polymerabfällen. Nach dem Sammeln, Trennen und Reinigen der Polymerabfälle können durch erneute Schmelzverarbeitung neue Polymererzeugnisse hergestellt werden.

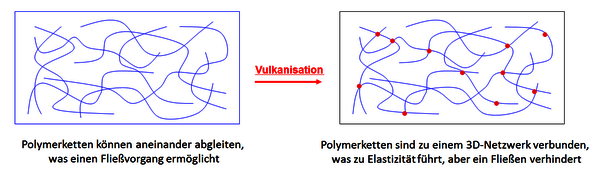

Abbildung 1: Überführung von Polymerketten in ein 3D Netzwerk mit Hilfe der Vulkanisation (eigene Darstellung des Autors)

Kautschukpolymere unterscheiden sich von den anderen Polymerfamilien dadurch, dass sie bei Raumtemperatur weich und flexibel sind. Damit Kautschukprodukte elastisch werden, müssen die langen Kautschukpolymerketten durch Wärmebehandlung zu einem dreidimensionalen Netzwerk verbunden werden [1]. Diesen Vorgang nennt man Vulkanisation (nach Vulkan, dem römischen Gott des Feuers). Dehnung oder Kompression eines vulkanisierten Kautschukprodukts führt zu einer reversiblen (also umkehrbaren) Verformung des Polymernetzwerks. Nach Aufhebung der Verformungskraft kehrt das Polymernetzwerk in seinen ursprünglichen Zustand zurück, so dass die Gummiprodukte ihre ursprüngliche Form und Größe behalten. Diese Eigenschaft der Elastizität ist der Schlüssel für die meisten Gummianwendungen. Das dreidimensionale Netzwerk der verbundenen Polymerketten verhindert das Fließen und erschwert somit ein einfaches Recycling in der Schmelze. Thermoplastische Vulkanisate (TPV) sind eine spezielle Klasse von gummiartigen Werkstoffen, die das elastische Verhalten im festen Zustand wie bei voll-vulkanisierten Kautschuken mit der Schmelze-Verarbeitbarkeit wie bei Thermoplasten kombinieren. Daher kommt der Begriff thermoplastische Vulkanisate. Diese Eigenschaft ermöglicht es einerseits, TPV-Materialien wie Thermoplaste zu Endprodukten zu formen, und darüber hinaus die Wiederverwertung von Abfällen von TPV-Produkten durch erneute Verarbeitung in der Schmelze.

Herstellung

Im industriellen Maßstab werden TPV durch Mischen eines thermoplastischen Polymers und eines Kautschukpolymers hergestellt. Während des Mischens wird der Kautschuk gleichzeitig vulkanisiert. Dies nennt man dynamische Vulkanisation. Hierbei entsteht ein neues Material, das idealerweise das thermoplastische Polymer als kontinuierliche, also umhüllende, Phase aufweist und der vulkanisierte Kautschuk in dieser Matrix in Form sehr kleiner, mikrometergroßer Partikel dispergiert ist. Diese besondere Morphologie erklärt vollständig die einzigartigen Materialeigenschaften der TPV. Bei Betriebstemperatur sind die kleinen, vulkanisierten Kautschukdomänen elastisch und werden durch die Matrix „zusammengehalten“, was zu einer Elastizität des TPV-Formkörpers als solchem führt. Bei erhöhter Temperatur schmilzt die thermoplastische Matrix und ermöglicht ein Fließen. Hierbei bewegen sich die sehr kleinen, vulkanisierten Gummidomänen mit. Zusammenfassend lässt sich sagen, dass die spezielle TPV-Morphologie für die Kombination von Gummielastizität und Schmelze-Verarbeitbarkeit verantwortlich ist. Die dynamische Vulkanisation wird typischerweise in einem kontinuierlich betriebenen Doppelschneckenextruder durchgeführt. Ein solcher Extruder bietet einen flexiblen, modularen Aufbau für das Mischen von Kautschuk und Thermoplast unter hohen Scherkräften bei gleichzeitig guter Temperaturkontrolle und einer einfachen Zugabe der anderen Mischungsbestandteile wie beispielsweise Füllstoffe, Vernetzungschemikalien, Stabilisatoren etc.

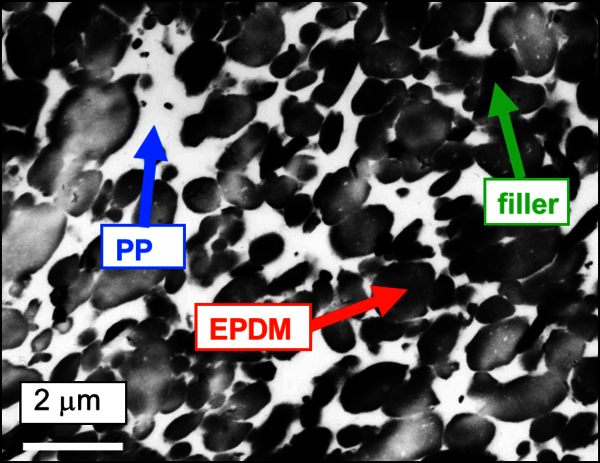

Abbildung 2: Transmissionselektronenmikroskopie – Aufnahme der Morphologie eines TPV aus PP und EPDM: typische TPV-Morphologie von vulkanisierten EPDM-Kautschukdomänen (1 bis 3 µm), die in einer thermoplastischen PP-Matrix dispergiert sind. © Arlanxeo

Mehr als 90 Prozent aller gegenwärtig kommerziell hergestellten TPV basieren auf Mischungen aus Polypropylen (PP) und Ethylen-Propylen-Dien-Kautschuk (EPDM). PP ist ein kostengünstiger, thermoplastischer Kunststoff mit einer Schmelztemperatur von 165 °C, der ein elastisches TPV-Verhalten bei Anwendungstemperaturen bis etwa 100 °C und die Schmelzverarbeitung bei Temperaturen über 180 °C ermöglicht. Sowohl PP als auch EPDM bestehen nur aus Kohlenwasserstoff-Monomeren und weisen daher ähnlich niedrige Polaritäten auf. Dies erklärt die Einfachheit des Mischens von PP und EPDM, wodurch sich sehr kleine EPDM-Domänen im unteren Mikrometermaßstab ergeben (Abbildung 2: 1 bis 3 µm). Es erklärt auch, warum TPV auf PP/EPDM-Basis hochgradig wasserbeständig sind und daher in Außenanwendungen in Kontakt mit Regen und in (Abwasser-)Dichtungen (Abbildung 3) eingesetzt werden können. EPDM-Kautschuk besitzt nur einen sehr geringen Doppelbindungsgehalt (C=C Bindungen), die für die Vulkanisation erforderlich sind. Der geringe Doppelbindungsgehalt bietet gleichzeitig eine gute Beständigkeit gegen Polymerabbau in Kontakt mit Sauerstoff und Ozon, wie beispielsweise an der Luft, was wiederum Anwendungen im Freien unterstützt. Kommerzielle TPV auf PP/EPDM-Basis enthalten auch Öl als Weichmacher, um die Schmelzverarbeitung zu verbessern und die Härte der TPV einzustellen. Normalerweise wird ein mineralischer Füllstoff wie Ton oder Talkumpuder hinzugefügt, um eine gewisse Steifigkeit zu erreichen. Zugegebenermaßen bewirkt die Einarbeitung von Öl und mineralischem Füllstoff auch einen Kostenvorteil der TPV-Mischung.

Abbildung 3: Elastische Schlauchdichtung aus TPV-Material © Arlanxeo

Zusammenfassung

TPV werden durch dynamische Vulkanisation von Mischungen aus einem thermoplastischen Polymer und einem Kautschukpolymer hergestellt. Dieses Verfahren führt zu einer Morphologie mit einem Thermoplast als Matrix und einer µm-Dispersion von vernetzten Kautschukpartikeln in dieser Matrix. Diese spezielle Morphologie erklärt die einzigartige Kombination von Elastizität im festen Zustand und Verarbeitbarkeit in der Schmelze bei erhöhten Temperaturen, die das Wiederverwerten von TPV-Abfällen ermöglicht.

Autor: Prof. Dr. Ir. Martin van Duin,

ARLANXEO Innovation (Geleen, Niederlande)

Redaktionelle Bearbeitung: Maren Mielck, GDCh

Literaturhinweise

Einführungen zu Kautschuk und seinen Anwendungen, z.B. in Reifen, finden Sie unter https://faszinationchemie.de/: "Gib Gummi!" - Teil I & II.

Für weitere allgemeine Lektüre zu TPV siehe:

S.K. De and A.K. Bhowmick, ‘‘Thermoplastic Elastomers from Rubber-Plastic Blends’’, Ellis Horwood, New York (1990);

A.Y. Coran and R.P. Patel, ‘‘Thermoplastic Elastomers based on Dynamically Vulcanised Elastomer/Thermoplastic Blends’’, in ‘‘Thermoplastic Elastomers’’, 2nd editon, N.R. Holden et al. (Editors), Hanser Publishers, Munich (1996) chapter 7.

J. Karger-Kocsis, ‘‘Thermoplastic Rubbers via Dynamic Vulcanisation’’, in ‘‘Polymer Blends and Alloys’’, G.O. Shonaike and G.P. Simon (Editors), Marcel Dekker, New York (1999) chapter 5.

Für ein tieferes Verständnis spezieller TPV-Merkmale lesen Sie:

M. van Duin, "Recent developments for EPDM-based TPVs", Makromolecular Symposia, 233 (2006) Seite 11.

Kommentare

Keine Kommentare gefunden!