Synthesekautschuk: Innovationsmotor für High-Tech-Dichtungen

100 Jahre Makromolekulare Chemie

Die beste Idee ist ohne den richtigen Werkstoff nicht viel wert. Die rasante Entwicklung einer Vielzahl von Synthesekautschuken mit vielfältigen Eigenschaften macht es möglich, für jede rotierende Welle – gleichgültig in welcher Umgebung – den richtigen Dichtungswerkstoff zu finden.

So wertvoll wie Gold

Noch Anfang des 20. Jahrhunderts war Naturkautschuk im wahrsten Sinne des Wortes Gold wert. Schuhe, Regenmäntel, Fahrradreifen oder Autoreifen – er war der Werkstoff der Wahl. Für die Industrie war die enorme Nachfrage und der hohe Preis Anlass, nach synthetischen Materialien zu suchen. In den 1930er Jahren entwickelte die Elastomerforschung Styrol-Butadien-Kautschuk (SBR), kurz darauf Acrylnitril-Butadien-Kautschuk (NBR). Die ersten technisch brauchbaren Synthesekautschuke erwiesen sich als Sechser im Lotto für die Dichtungsindustrie.

Eine Marke entsteht

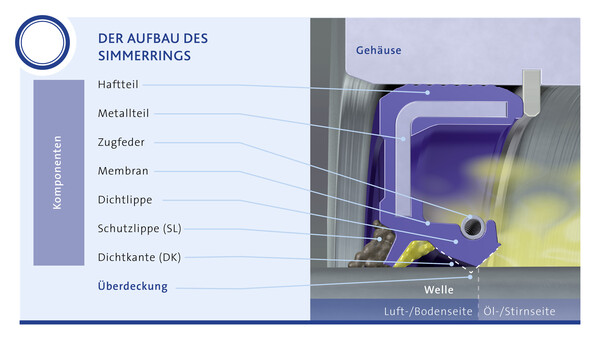

1929 entwickelte ein Forscherteam um Walther Simmer eine Radialwellendichtung, die noch heute vielen ein Begriff ist. Zunächst bestand die Dichtung noch aus Leder, doch dank des neuen Kautschuks NBR gelang ein gewaltiger Innovationssprung. Der Synthesekautschuk ist öl- und kraftstoffbeständig, temperaturbeständig und auch bei tiefen Temperaturen elastisch. Das Eigenschaftsprofil verdankte NBR der Copolymerisation des polaren Acrylnitrils mit dem unpolaren Baustein 1,3-Butadien. Zur Folge erhöhte sich die Lebensdauer und Funktionalität des zuvor aus Leder gefertigten Dichtrings erheblich. Die Radialwellendichtung dichtet eine rotierende Welle in einem Gehäuse gegen Schmutz von außen ab. Schmieröl sowie Temperaturen zwischen -25 °C und über 100 °C hält NBR stand. Dank dieser Eigenschaften hielt die Radialwellendichtung 1936 unter dem Markennamen Simmerring Einzug in die Industrie.

Evolution des Synthesekautschuks

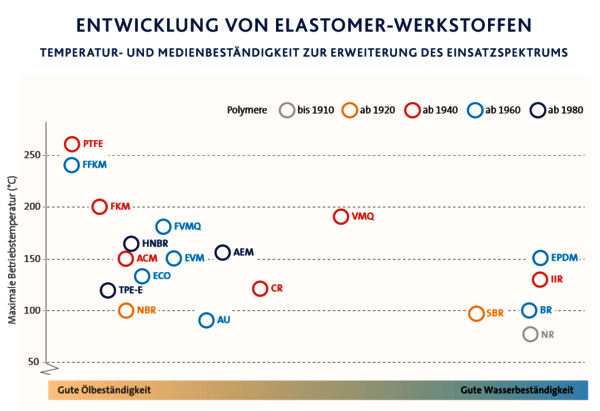

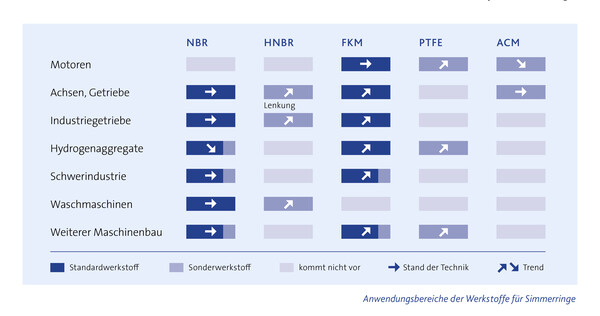

Mit zunehmender Industrialisierung, anspruchsvolleren Produkten und Anwendungen nahmen die Anforderungen an die Dichtung und damit den Werkstoff zu. Bereits in den 1950er Jahren brachten Getriebe und Motoren von Kraftfahrzeugen höhere Leistungen, die Temperaturen stiegen und NBR hielt mit diesen Anforderungen nicht Schritt – die Doppelbindungen in der Hauptkette wurden angegriffen, folglich wurde er spröde. Für den bewährten Simmering entwickelten Rohstoffentwickler neue elastomere Werkstoffe, zum Beispiel Acrylatkautschuk ACM mit höherer Hitze- und Chemikalienbeständigkeit. Für diese sorgen die Polymerketten, die aus polaren Acrylsäureestern aufgebaut sind. In den 1970er Jahren setzte man den bereits 1950 entwickelten Fluorkautschuk FKM verstärkt ein, der selbst die sehr hohen Temperaturen von bis zu 225 °C in Turboladern aushält und Sondertypen sogar bei -40 °C ihre Elastizität nicht verlieren. Sein Eigenschaftsprofil erhält das Misch-Polymerisat durch die hohen Anteile an fluorierten Monomeren. Heute existieren Co-, Ter- und Tetrapolymere mit variierendem Fluorgehalt. Damit lässt sich FKM sehr exakt auf die individuell geforderte Medienbeständigkeit und Kälteflexibilität auslegen. Das Einsatzgebiet des Werkstoffs ist entsprechend vielfältig: Luft- und Raumfahrt, Chemie, Erdölförderung – überall dort, wo hohe Drehzahlen, hohe Temperaturen sowie eine hohe Medien-, Ozon- und Alterungsbeständigkeit gefordert sind.

© Freudenberg FST GmbH

Kennzeichnung der unterschiedlichen Werkstoffe. © Freudenberg FST GmbH

Besondere Werkstoffanforderungen hat die Lebensmittel- und Pharmaindustrie. Hierfür muss das Dichtungsmaterial heiße Dampfsterilisationen (Sterilization-in-Place; SIP) sowie aggressive Reinigungsmedien (Cleaning-in-Place; CIP) überstehen und gleichzeitig gegen hohe Fettkonzentrationen in Lebensmitteln beständig sein. Hier punkten Fluoroprene XP, die seit etwa 10 Jahren erfolgreich im Einsatz sind. Diese hochfluorierten, extrem sauberen Werkstoffe basieren auf FKM-Sondertypen und bringen alle Anforderungen für den Einsatz in der Lebensmittel-, Getränke- und Pharmaindustrie mit.

Auf die Mischung kommt es an

Abhängig von der Anwendung braucht es den passenden Basiskautschuk, jedoch auch die richtige Mischung. Erst Füllstoffe und Additive machen aus dem gewählten Kautschuk den passenden Werkstoff für eine spezifische Anwendung des Simmerings. Bis zu 15 Komponenten kommen pro Rezeptur zusammen. Neben der richtigen Mischung ist es möglich, den Werkstoff mit Fasern zu verstärken und: das Design des Simmerings muss stimmen. Dann ist fast jedes Dichtungsszenario möglich. Radialwellendichtungen schützen so beispielsweise die gigantischen Rotoren von Windkraftanlagen, dichten Schiffsantriebe ab, Hydropumpen oder Wellen in Walzwerken.

© Freudenberg FST GmbH

Vom Kautschuk zum Hochleistungskunststoff

Überschreitet die Betriebstemperatur jedoch dauerhaft 225 °C nach oben und gleichzeitig die Schwelle von -40 °C nach unten, hält kein Synthesekautschuk mehr Schritt. Hier nutzt man Polytetrafluorethylen – PTFE. Seit den 1980er Jahren ist das unverzweigte, linear aufgebaute, teilkristalline, vollfluorierte Polymer der Werkstoff der Wahl im Bereich der Chemietechnik, beispielsweise bei Pumpen und Antrieben, im Automobilbau bei Radialwellendichtringen zur Abdichtung von hochadditivierten synthetischen Motorölen und Kraftstoffen auf Rapsölbasis. Sobald es um universelle Medienbeständigkeit und geringe Reibung bei gleichzeitig sehr tiefen und sehr hohen Temperaturen geht, wie bei Kolbenringen für Kompressoren, Hydraulikdichtungen, Ventildichtungen und ähnlichem, ist der Werkstoff der Wahl PTFE.

Anwendungsbereich je Werkstoff. © Freudenberg FST GmbH

Die Anforderungen an Temperaturbeständigkeit, mechanische Belastung, Reinheit und die Gleiteigenschaften von Dichtungen nehmen kontinuierlich zu. So fordern Anwendungen in modernen Automatikgetrieben und in hochbelasteten Lagern und Kolbenzylindern hochkriechfeste Werkstoffe, die auch bei Temperaturen bis 275 °C noch eine ausreichende Festigkeit und Widerstandsfähigkeit gegenüber Spaltextrusion besitzen. Als neue Werkstoffe für derartige Beanspruchungen bieten sich Hochleistungskunststoffe, vor allem Compounds auf Basis von Polyetheretherketonen (PEEK), Polyamidimiden (PAI) oder Polyimiden (PI) an. Welcher Werkstoff für welche Anwendung das Rennen macht, wird die Zukunft zeigen.

Autor: Dr. Ernst Osen (Senior Scientific Director Advanced Materials bei Freudenberg Technologies Innovation SE & Co. KG)

Redaktionelle Bearbeitung: Lisa Süssmuth, GDCh

Kommentare

Keine Kommentare gefunden!