Spritzgießen von Elastomeren:

Wie Massenfertigung mit Kautschuk-Mischungen möglich wurde

100 Jahre Makromolekulare Chemie

Polymerbauteile werden mit kontinuierlichen oder diskontinuierlichen Verfahren hergestellt. Das Spritzgießen (Englisch Injection Moulding (IM)) ist einer der wichtigsten diskontinuierlichen Prozesse, um Kunststoff- und Gummiformteile herzustellen. In der Massenfertigung erweist sich das Spritzgießen als vorteilhaft im Gegensatz zu anderen Verfahren wie dem Pressen und dem Spritzpressen, vor allem aufgrund der Qualität der angefertigten Teile, den kürzeren Zyklenzeiten und der Energieeffizienz. Das IM-Verfahren ermöglicht die Fertigung von Formartikeln mit komplexen Formen, sogar mit Metalleinsätzen sowie mit Massen unterschiedlicher Polymerer. Moderne Anlagen besitzen ein vom rechnergeführtes Kontrollsystem, sodass der Prozess vollständig automatisiert abläuft und damit Handarbeit einspart. So können große Mengen produziert werden. (1, 2)

Wie kommt die Kautschukmasse in die Form?

Es ist gar nicht so einfach, einer zähen Masse, die schwerer in Form zu bringen ist als beispielsweise ein Kuchenteig, die gewünschte Form zu geben. Hierfür wurden im Laufe der Jahre verschiedene Verfahren entwickelt, die wir im Folgenden vorstellen werden.

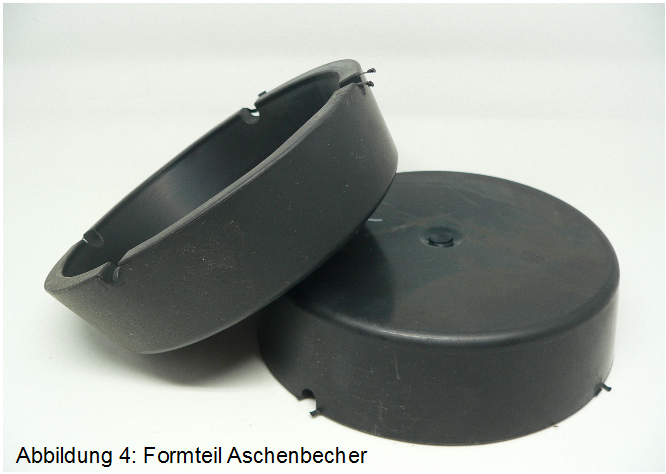

Das Formpressen (Abb. 1) gehört zu den diskontinuierlichen Verfahren, bei dem man die gewünschte Masse der Kautschukmischung in eine Stahlform gibt. Durch den Kontakt mit der Stahlwand erwärmt sich die Masse (Wärmeübertragung) und wird in der Form vulkanisiert. Wie stark sich die Kautschukmasse erwärmt, hängt von der Wärmeleitfähigkeit sowie Wärmekapazität der Polymermasse ab und bestimmt die Vulkanisationszeit. Diese kann man verkürzen, indem man die Masse bereits vor dem Einlegen in die Form (3) vorwärmt.

© H.-J. Graf

© H.-J. Graf

Auch das sogenannte „Transfer Moulding“ (TM) ist ein diskontinuierliches Verfahren. Bei diesem gelangt die Mischung aus einem Reservoir beim Schließen der Form durch kurze Kanäle in vorgeformte Hohlräume. (Abb. 2) Dieser Vorgang führt zu einem minimalen Wärmeanstieg. Wiederum wird die Masse in der Form hauptsächlich durch Wärmeübertragung (4) vulkanisiert. Auch bei TM kann die Kautschukmischung vorgewärmt werden.

Eine modernere Variante des TM ist das Injection Transfer Molding (ITM) -Verfahren Im Gegensatz zum TM erwärmt beim ITM eine Plastifiziereinheit die Masse, bevor sie in die Form gelangt. Durch die Vorwärmung ist die Temperatur der Masse im Reservoir homogener und höher als im TM-Zylinder (5).

Wie wird beim Spritzgießen verfahren?

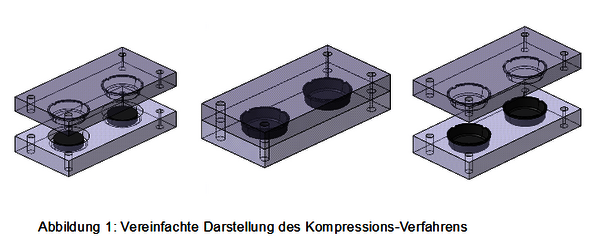

Das Spritzgießen vereint die Vorteile (Abb. 3) der oben vorgestellten Verfahren. Ursprünglich entwickelte man den Spritzgießprozess zur Herstellung von thermoplastischen Kunststoffen, passte ihn aber später für den Kautschukspritzguss an. Deshalb sind die Maschine und die Steuerung für die beiden Prozesse ähnlich.

© H.-J. Graf

Die Umrüstung der Plastifiziereinheit ermöglichte die Verarbeitung von Gummi auf derartigen Maschinen. Die Temperatur der Mischung wird durch mechanische Arbeit erhöht (plastifiziert) und in einen Kolben eingespeist (6), was eine genaue Dosierung erlaubt. Anschließend wird die Masse durch einen Kanal in die Form eingespritzt, wobei höhere Drücke als beim TM und ITM benötigt werden. Dabei bestimmt die Länge des Kanals den Druck und verursacht einen zusätzlichen Wärmeanstieg der Polymermasse, im günstigsten Fall bis zur Oberflächentemperatur der Form. Zwischen eingespritzter Mischung und Wand herrscht nur ein geringer Temperaturunterschied, was ein schnelleres Durchwärmen erlaubt. Dies verkürzt die Vulkanisationszeit beträchtlich.

Durch die Wärmeausdehnung der Kautschukmischung entstehen Kräfte - die Kraft der Schließeinheit hält die Form jedoch geschlossen. Dadurch können Teile mit hoher Präzision hergestellt werden.

Welche Schritte laufen beim Spritzgießen ab?

Der gesamte Spritzgießprozess wird in drei unterschiedliche und aufeinander folgende Prozessschritte und Teilschritte unterteilt:

- Zuführen der Kautschukmasse: Plastifizieren und Dosieren des Gummis in den Kolben

- Schließen der Form und Aufbringen der Zuhaltekraft: Einspritzen des Gummis in die Form,

- Durchwärmen (Vulkanisieren) des Gummis in der geschlossenen Form, Öffnen und Entladen der Form

Kontrolle der Prozessschritte

Der Prozess beginnt mit dem Zuführen eines „kalten“ Gummistreifens in die Plastifiziereinheit und endet mit dem Überführen der „heißen“ Gummimasse in den Kolben. Drei Faktoren bestimmen das Plastifizieren: Schneckenzylindertemperatur [TSC], Gegendruck [PSTAU] und Schneckendrehzahl [VSC] für den ersten Prozessschritt.

Im zweiten Schritt wird die Masse wird aus dem Kolben in die Form eingespritzt. Die Einspritzphase wird von der Einspritzgeschwindigkeit [VINJ] und der Kanal- bzw. der Formtemperatur (TMOLD) bestimmt. Der dritte Faktor ist die Viskosität der Masse. Diese bestimmt die Energieaufnahme während des Einspritzens. Da die Viskosität der Masse durch die Temperatur beschrieben werden kann, wählen wir die Massetemperatur [TM] als Faktor für die Einspritzphase.

Die Vulkanisation ist der dritte Prozessschritt. Ziel der Vulkanisation ist es, in angemessener Zeit ein Teil mit einer definierten und homogenen Vernetzungsdichte (X LINK) herzustellen. Die Vulkanisationszeit (t VULC) ist von der Massetemperatur beim Eintritt in den Formhohlraum (TMINJ) und der Formtemperatur (TMOLD) neben der Vernetzungsgeschwindigkeit der Formmasse abhängig. Teile mit gleicher Vernetzungsdichte werden durch identische Temperatur, Zeit und Vernetzungsgeschwindigkeit erzeugt. Diese Faktoren sind voneinander abhängig. Zusammenfassend sind drei unabhängige Faktoren für die ersten zwei Prozessschritte sowie ein unabhängiger und drei voneinander abhängige Faktoren im dritten Prozessschritt vorhanden. Mit den Methoden des statistischen Versuchsaufbaus kann der Spritzgießprozess durch drei aufeinander folgende Versuche vollständig evaluiert werden.

Alles muss im Experiment bestätigt werden

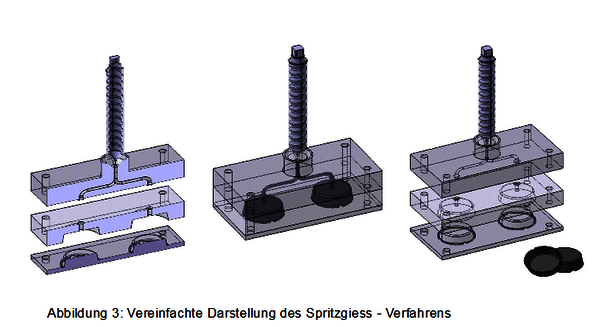

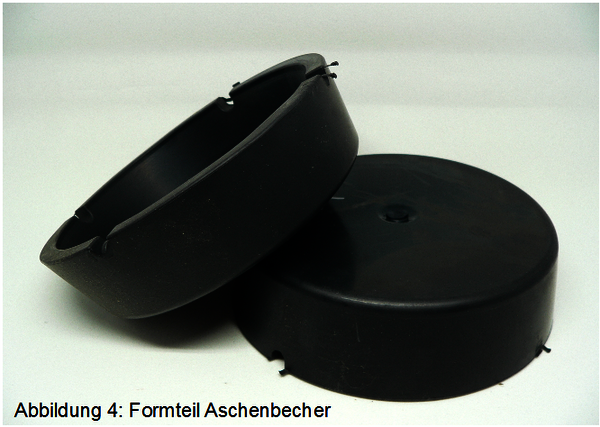

Nehmen wir das abgebildete Bauteil als Beispiel, das wir mittels Spritzgiessen herstellen wollen [vgl. Abb. 4].

© H.-J. Graf

Mit einer speziellen Methodik, der sogenannten „Faktoriellen Versuchsplanung“ (Englisch Design of Experiments, DoE) können wir ein dafür passendes Spritzgießverfahren entwickeln. Dabei werden die Faktoren systematisch geändert und deren Einfluss auf den Prozess quantifiziert. Für die Experimente benötigen wir einen Ausgangspunkt: die niedrigste Form- und Massetemperaturen sowie die langsamste Einspritzgeschwindigkeit und kürzeste Vulkanisationszeit. Ein solcher Versuchsplan benötigt neun Experimente (10).

Die Vulkanisationsqualität der hergestellten Teile kann durch geeignete Prüfungen ermittelt und anschließend mit in einer Spezifikation vorgegebenen Eigenschaftenverglichen werden.

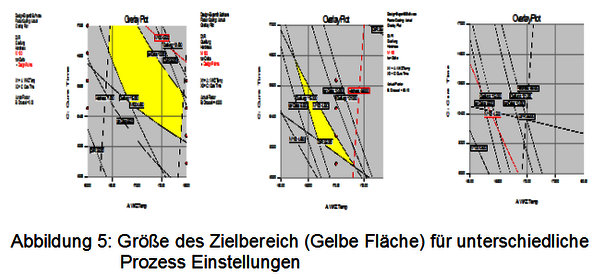

Wertet man die Versuche aus, zeigt ein sogenannter Overlay-Plot die Größe des Zielbereichs in gelber Farbe. In diesem Bereich werden alle vorgegebenen Eigenschaften, deren Ober- und Untergrenze, wie angegeben dargestellt [Abb.5]. Die Größe des Zielbereichs hängt von den Prozessfaktoren ab: Erhöht man die Mischungstemperatur durch unterschiedliche Düsenstellungen (Düse öffnen, halb schließen und fast schließen), verkleinert sich der Zielbereich und verschwindet schließlich.

© H.-J. Graf

Was haben wir gelernt und welche Schlüsse können wir ziehen?

Diskontinuierliche, zyklische Formgebungsverfahren für Kautschukmischungen haben sich im Laufe der Zeit weiterentwickelt und ermöglichen heute eine vollautomatische Fertigung von komplexen Bauteilformen und unterschiedlichen Materialien bis hin zu Polymer-Metall-Verbunden.

Mit Hilfe der statistischen Versuchsplan-Technik (wie oben dargestellt) kann das Spritzgießverfahren vollständig beschrieben werden. Diese Vorgehensweise ist prinzipiell unabhängig vom Typ der Spritzgussmaschine. Natürlich sind die Einstellungen der jeweiligen Maschine anzupassen, wenn eine andere Spritzgießmaschine zur Bestätigung der angegebenen Experimente verwendet wird.

Die Einflussfaktoren des modernen, aber komplexen Verfahrens des Polymerspritzgießens werden mit Hilfe eines statistischen Prozessmodells transparent und ermöglichen ein detailliertes Verständnis.

Autor: Dr. Hans-Joachim Graf (H-JG Consulting)

Redaktionelle Bearbeitung: Lisa Süssmuth, GDCh

Literatur

(1) W. Hofmann, Rubber Technology Handbook, Hanser Publisher, New York, Muenchen 1989

(2) A. Limper, P. Barth, F. Grajewski, Technologie der Kautschukverarbeitung, München, Wien: Hanser 1989 (GE)

(3) B.A. Davis, Compression Molding, Hanser Publisher, New York, 2003

(4) G.P. Colbert, Designing for Plunger-Type Transfer Molds, Rubber World, 1992, pp 39 - 42

(5) H.-J. Graf, Injection Molding of Rubber Articles without any Flash (German), Kautschuk Gummi Kunstst. 40 (1987), pp 829 - 836

(6) H.-J. Graf, Economical Process Design at Injection Molding of Elasotmers, Part I: The Plastification, Gummi Asbest Kunstst., 2 (1999) pp 104 - 108

(7) F. Roethemeyer, F. Sommer, Caoutchouc Technology: Materials - Process - Products (German), Hanser New York, 2001 (GE)

(8) G.E.P. Box, W.G. Hunter, J.S. Hunter, Statistic for Experimenters, Wiley&Sons Ltd., New York 1978

(9) A.Y. Coran, "Science and Technology of Rubber," F.R. Eirich, Ed., Academic Press, New York, 1978, Ch. 7, p. 292.

(10) H.-J. Graf, Operating Window in Injection Moulding with 9 Experiments, Paper presented at

Kommentare

Keine Kommentare gefunden!