Schöner neuer Körper (3D-Druck Teil 1)

oder wie der 3D-Druck von Polymeren unsere Körper reparieren, unterstützen und verbessern wird.

100 Jahre Makromolekulare Chemie

3D Druck im industriellen Umfeld

Im industriellen Umfeld wird intensiv diskutiert, in welchen Anwendungen der 3D-Druck wirtschaftlich und gesellschaftlich sinnvoll genutzt werden kann. Es wird immer wieder die Frage gestellt, ob die oft zitierten Vorteile des 3D-Drucks wie

- die einfache Integration von verschiedenen Funktionen in nur einem Bauteil, zum Beispiel ein gedrucktes komplettes Getriebe1,

- die hohe Verfügbarkeit und Produktion auf Zuruf, zum Beispiel für die schnelle und ortsflexible Produktion von Ersatzteilen2,

- die wirtschaftliche Produktion von Kleinserien3, zum Beispiel für Prototypen, Reproduktionen oder für Produkte mit hohem Individualisierungsgrad,

- oder die Ausnutzung der neuen Design- und Gestaltungsoptionen, zum Beispiel zur Herstellung besserer und leichterer Produkte4,

in den meisten technischen Anwendungen ausreichen, um den 3D-Druck in größerem Umfang als neue Standard-Fertigungstechnologie zu etablieren.

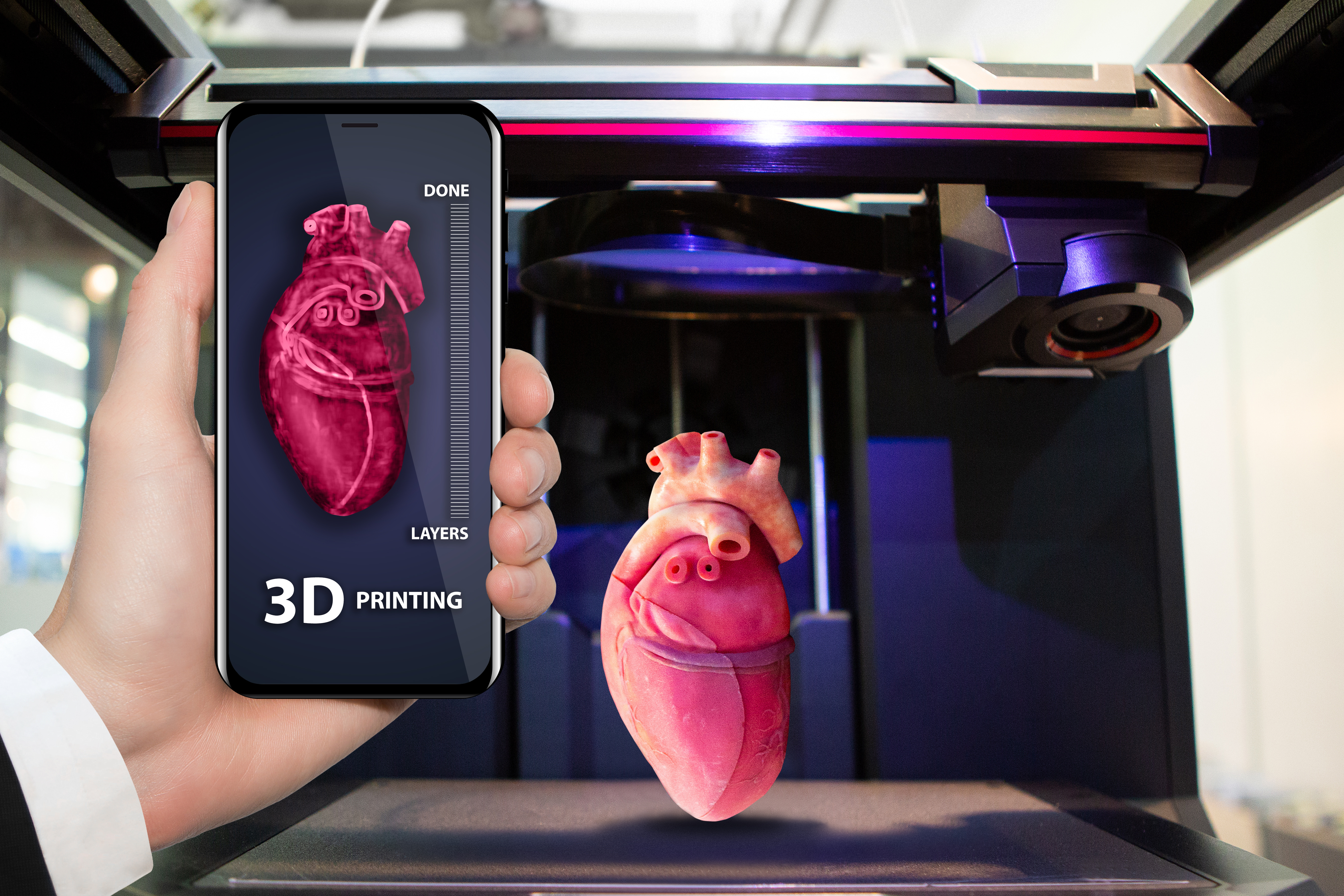

3D-Druck in körpernahen Anwendungen

Im Vergleich dazu hat der 3D-Druck in allen Bereichen, in denen es spezifisch um körpernahe Anwendungen geht, den Siegeszug als neue wirtschaftlich und funktional überlegene Fertigungstechnologie schon angetreten.

Die Voraussetzungen sind einfach zu gut. Alles was an einem menschlichen Körper Probleme bereitet, schöner, besser, sicherer und bequemer sein könnte, ist für jeden Menschen sehr individuell – und genau hier greift der 3D-Druck.

Ansatzpunkte für 3D-Druck in körpernahen Anwendungen

© M.Style – stock.adobe.com

Egal,

- ob wir schlecht sehen oder hören und zu Produkten wie Brillen und Hörgeräten greifen,

- ob wir an eingeschränkter Mobilität oder Körperdefekten leiden, wo Prothesen, Implantate, Orthesen, Epithesen, Organersatz, Zahnersatz, Haut oder orthopädische Ergänzungen eine Rolle spielen,

- ob wir uns besser schützen oder leistungsfähiger sein wollen, zum Beispiel durch den Einsatz individuell angepasster Helme, Schoner, Schuhe, Fahrradsättel oder Exoskelette,

- oder ob wir einfach nur unser Aussehen verbessern wollen durch Zahnkorrektur und Schönheits-OPs.

Allen diesen Hilfsmitteln ist gemein, dass sie jeweils auf uns persönlich angepasst und ausgerichtet werden müssen, um ihren Zweck optimal zu erfüllen.

3D-Druck, warum erst jetzt?

Alles, was individuell auf einen Körper angepasst werden muss, ist aufwendig, zeitintensiv und kostet viel Geld. Das ist es vielen Menschen aber wert und dementsprechend haben sich ganze „Industriezweige“ und Fachgebiete in der Medizin, Orthopädie und Technik genau hierauf spezialisiert – und der 3D-Druck ist ihr „Game Changer“.

Den 3D-Druck gibt es bereits seit fast 40 Jahren5. Hat bisher immer noch etwas Entscheidendes gefehlt? Schaut man genau hin, dann kann die explosionsartige Entwicklung des 3D-Drucks der letzten zehn Jahre6, neben dem Auslaufen entscheidender Grundpatente7, vor allem dem günstigen Zusammenspiel verschiedener Entwicklungen zugeschrieben werden.

Ganz vorne die Computertechnologie: Als „digitale“ Verarbeitungstechnologie profitierte der 3D-Druck im großen Stil vom Fortschritt in der Computertechnologie und der Miniaturisierung. Mit dem immer noch exponentiellen Wachstum von Rechenkapazitäten8 steigt auch die Leistungsfähigkeit von moderner Simulations- und Optimierungssoftware. Diese ermöglicht erst ein Produktdesign, das die viel größeren geometrischen Freiheitsgrade der verschiedenen 3D-Druck-Technologien optimal ausschöpft. Vor dem Druck übernimmt dann ein weiteres spezialisiertes Programm die Übersetzung (Slicing9) der optimierten Designs in effizient ausführbare Druckvorgaben. Auch die Preise für die Bauteile von 3D-Druckern wie Elektromotoren, Motherboards, Laser oder Beamer sind in den letzten zehn Jahren dramatisch gefallen. Aus 3D-Druckern wurde Massenware. Die dafür notwendige Druckersoftware und Hardware sind mittlerweile von einer großen Zahl von Anbietern erhältlich und bezahlbar.

Körperscan-Technologien

© M.Style – stock.adobe.com

Ein weiterer Aspekt ist die Entwicklung von modernen Scanner-Technologien, die es uns erlauben Außen- und Innenstrukturen von Körpern über optisches Scanning, durch Ultraschallmessung oder durch Kernspintomographie immer schneller und präziser abzubilden. Daraus entstehen dann in weitgehend automatisierten Prozessen Modelle für eine Reparatur, Korrektur oder Verbesserung.

Die rasante Weiterentwicklung von 3D-Druck Fertigungstechnologien, wie das High-Speed-Laser-Sintern (HSS)10, das Direct-Light-Processing(DLP)11 und die millionenfache Verbreitung von Fused-Filament-Fabrication(FFF)12-Druckern, im professionellen und auch Hobby-Bereich, haben den 3D-Druck und seine Produkte immer verfügbarer und selbstverständlicher gemacht.

3D-Druck von Polymeren

Neben dem Verdrucken von Metall- und Keramikpulvern blicken wir als Polymerchemiker mit Begeisterung auf die immer größer werdende Zahl von „verdruckbaren“ Polymermaterialien13 und die sich daraus ergebenden Möglichkeiten zur Herstellung von Produkten mit komplexen optimierten Geometrien und immer vielfältigeren Eigenschaften. Hochschulabsolventen, junge Fachkräfte und besonders auch unsere Kinder in den Schulen wachsen mit dieser Technologie auf, nehmen den 3D-Druck als günstige und gut verfügbare Alltagstechnologie wahr und fangen an, in 3D-gedruckten Problemlösungen zu denken.

Dabei gilt die Grundregel: Während klassisch gefertigte Bauteile zunehmend auch 3D-gedruckt werden können, ist ein für den 3D-Druck entwickeltes, optimiertes Bauteil nur mit großem Aufwand und unter Eigenschaftsverlust auf eine klassische Fertigungsmethode rückführbar.

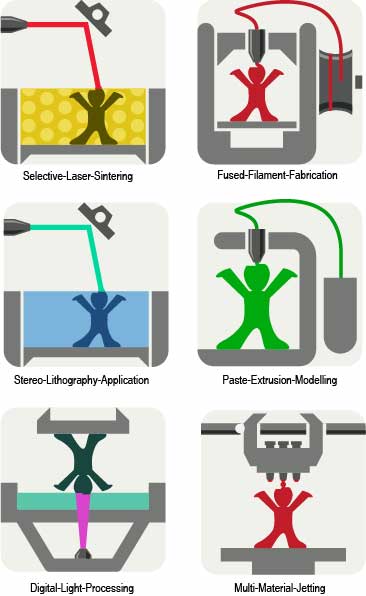

3D-Druckverfahren

© korni007 – stock.adobe.com

Der 3D-Druck von polymeren Werkstoffen kann nach verschiedenen Verfahren erfolgen. Weit verbreitet im professionellen Bereich ist das schichtweise gezielte Versintern von thermoplastischen Polymerpulvern im Selectiv-Laser-Sintering(SLS)-Verfahren14 oder auch High-Speed-Laser-Sintering(HSS)-Verfahren. Daneben wird besonders für große Bauteile und Bauteile aus verschiedenen Materialien die schichtweise Extrusion von thermoplastischen „Polymerraupen“ im Fused-Filament-Fabrication(FFF)-Verfahren eingesetzt. Die schichtweise Polymerisation von reaktiven Flüssigkeiten (Monomeren) mittels Laser als Stereo-Lithography-Apparatus(SLA)-Verfahren15 oder mittels Beamer als Digital-Light-Processing(DLP)-Verfahren erlaubt die Herstellung von besonders hoch aufgelösten und teilweise transparenten Bauteilen. Mittels Multi-Material-Jetting(MMJ)-Verfahren16 können aus reaktiven Flüssigkeiten durch gezielte Ablage und Polymerisation fast fotorealistische und auch haptisch exakte Kopien von vielfarbigen Bauteilen und Objekten hergestellt werden. Die Extrusion von Pasten mittels Paste-Extrusion-Modelling(PEM)-Verfahren oder auch 3D-Dispensing17 ist die bevorzugte Applikationstechnologie, um reaktive hochviskose oder empfindliche Flüssigkeiten in Schichten aufzutragen und wird besonders im Bioprinting von Zellstrukturen eingesetzt.

Das FFF-Verfahren, manchmal auch Filament-Deposition-Modeling(FDM)-Verfahren genannt, ist heute im Rahmen der „Maker-Bewegung18“ sehr weit im Hobbyisten-Bereich verbreitet. Schon mit diesen eher günstigen Tisch-3D-Druckern können eine Reihe von Polymeren wie PLA, PETG, PET, ASA, HIPS, SAN, ABS, TPU, PA, PC, PEAK, PP und PEI erfolgreich verarbeitet werden , und es werden jedes Jahr mehr. So entstehen zum Beispiel funktionale Prototypen und Bauteile für eine Vielzahl von Anwendungen.

Autoren:

Dr. Dirk Achten, R&D Digital Printing im Geschäftsbereich CAS bei der Covestro Deutschland AG;

Anne Hansen, PhD Student im Bereich Additive Manufacturing bei der Covestro Deutschland AG

Redaktionelle Bearbeitung: Maren Mielck, GDCh

Literatur

https://3dsourced.com/3d-printing-technologies/digital-light-processing-dlp/ (aufgerufen 23.1.2021)

Ligon, S. C., Liska, R., Stampfl, J., Gurr, M., & Mülhaupt, R. (2017). Polymers for 3D Printing and Customized Additive Manufacturing. In Chemical Reviews (Vol. 117, Issue 15, pp. 10212–10290). American Chemical Society. https://doi.org/10.1021/acs.che

Manfred Schmid: Additive Fertigung mit Selektivem Lasersintern (SLS) – Prozess- und Werkstoffübersicht, Springer, 2015

Andreas Gebhardt: Additive Fertigungsverfahren. 5. Auflage. Carl Hanser Verlag, München 2016

Kommentare

Keine Kommentare gefunden!