Der Hybride unter den Elastomeren punktet bei Medizintechnik

100 Jahre Makromolekulare Chemie

Biokompatibel, mit einem Eigenschaftsspektrum, das sich maßschneidern lässt und dabei sowohl im Spritzguss als auch in der Extrusion zu verarbeiten – das macht Silikonkautschuk zum Werkstoff der Wahl in der Medizintechnik.

Polymer der besonderen Art

Er bedient sich aus dem Baukasten der anorganischen Chemie genauso wie aus demjenigen der organischen Chemie: der Silikonkautschuk. Die über Sauerstoffatome verknüpften Siliziumatome, abgesättigt mit organischen Kohlenwasserstoffresten, bringen ein Eigenschaftsspektrum mit, das sie für den Einsatz in der Medizin prädestiniert. Sie sind bei hohen Polykondensationsgraden gesundheitlich vollkommen unbedenklich und sogar in direktem Kontakt mit Vollblut verwendbar. Ein weiterer Pluspunkt: Sie lassen sich aufgrund des breiten Spektrums an Syntheseoptionen mit einer Vielzahl unterschiedlicher chemischer und physikalischer Eigenschaften ausrüsten. Dazu zählen Wärmebeständigkeit bis etwa 300°C, wobei dennoch die hohe Elastizität erhalten bleibt. Silikonkautschuk kann extrem unempfindlich gegen Kälte sein, wasserabweisend (hydrophob) oder dielektrische (elektrisch isolierende) Eigenschaften mitbringen. Einen ganz besonderen Clou stellen die „selbstheilenden Fähigkeiten“ spezieller niedermolekularer Silikonkautschuke dar. Sie ermöglichen es, makroskopisch-mechanische Beschädigungen, beispielsweise das vielfache Durchstechen eines Septums – also eines medizinischen Stopfens – durch intermolekulare Reorganisation von Nebenvalenzbindungen (Wasserstoffbrückenbindungen) gewissermaßen „zu heilen“.

Flüssigsilikonkautschuk und Festsilikonkautschuk haben einen weiteren Vorteil: Sie sind einfach zu dosieren sowie aufzubereiten und lassen sich im Spritzguss genauso wie in der Extrusion verarbeiten. Schläuchen und Formteilen – selbst mit winzigen Abmessungen – steht damit nichts im Wege. Anwendungsspezifische Funktionen erhält der Werkstoff über passende Füllstoffe, Beschichtungen oder Oberflächenstrukturierungen. Abhängig davon, welche Aufgabe an welcher Stelle des Körpers das Silikonbauteil übernehmen muss, lässt sich so die Reibung an der Oberfläche oder das Benetzungsverhalten ändern, der Werkstoff wird elektrisch leitfähig, zeigt sich auf dem Röntgenbild oder wird mit Barriereeigenschaften gegen bestimmte Medien ausgestattet.

Für medizinische Anwendungen durchläuft der Werkstoff umfangreiche Analysen und Genehmigungsverfahren. Schon der Preis macht den Unterschied zwischen einem Standardsilikon aus dem Baumarkt und demjenigen für medizinische Zwecke bis hin zum Langzeitimplantat klar: dazwischen liegt mindestens der Faktor 30.

Einsatz im Körper

Doch wie hat der Einzug des Silikonkautschuks in die Lebensmittelindustrie und Medizin überhaupt begonnen? 1940 entdeckten der US-amerikanische Chemiker Eugene G. Rochow und der deutsche Chemiker Richard Müller die Möglichkeit, Chlormethylsilane, das wichtigste Vorprodukt zur Herstellung der Silikone, großtechnisch herzustellen: Die Müller-Rochow-Synthese war geboren. Ein fast allen Eltern bekanntes Produkt, der Babysauger aus Silikon, eroberte in den 1980er Jahren den Markt. Die Biokompatibilität des Silikons, gepaart mit seinen elastischen Eigenschaften, die auch über viele Dampf-Sterilisationsvorgänge erhalten bleiben, erlaubt bis heute den Einsatz bei den Allerkleinsten. Schon Mitte der 1980er Jahre fand der besondere Kautschuk seinen Weg in die Welt der Implantate. Neurochirurgische Hydrozephalus-Ventile und Katheter für Kinder mit Hydrozephalus, umgangssprachlich Wasserkopf, machten den Anfang. In den 1990er Jahren entstanden die ersten Stimmprothesen aus Silikon, die Patienten nach einer Kehlkopfkrebsoperation die Sprache wiedergeben. Es folgten fest implantierte dünne Silikonschläuche mit Anschlüssen in das Bauchfell zur Bauchfelldialyse, sogenannte Peritonealdialyse-Shunts, Magensonden und implantierte Silikonisolierungen für Herzschrittmacher- und Defibrillatorelektroden. In der Krebstherapie nutzen Mediziner seit Mitte der 1980er Jahre zunehmend implantierte Ports, durch die die Patienten die Chemotherapeutika erhalten. Silikonmembranen verschließen durch ihre selbstheilenden Materialeigenschaften nach jeder Medikamentendosierung wieder den Port.

Mikroschlauch der Marke HelixMicro, Foto: Freudenberg Medical/Gerald Schilling

Medizinischer Fortschritt dank Silikon

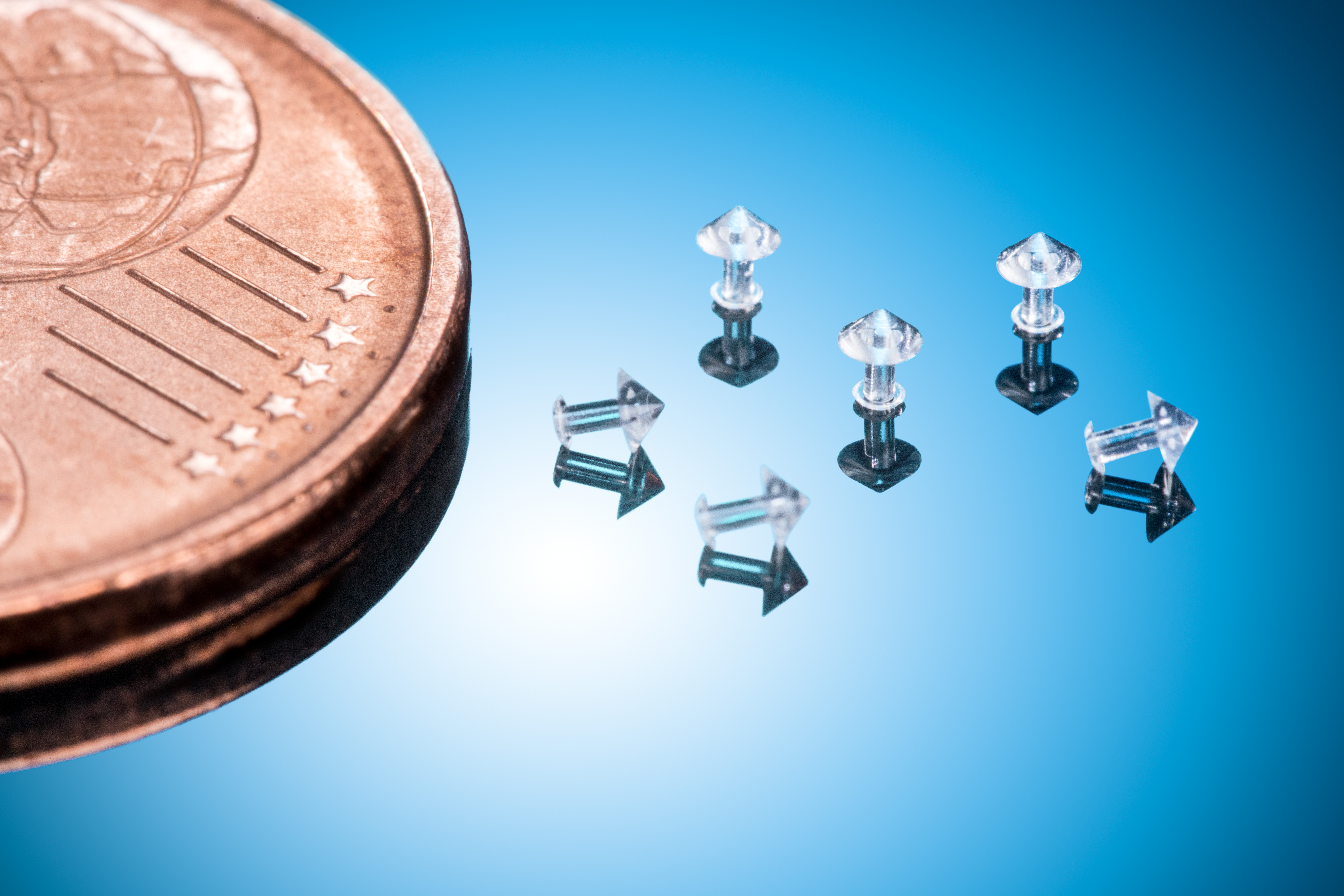

Seit der Jahrhundertwende sorgen Magenbänder bei stark übergewichtigen Menschen dafür, dass sie ihr Gewicht reduzieren können. Oft verbleiben die Silikon-Magenbänder ein Leben lang im Körper des Patienten. Die Anforderungen an das Produkt sind daher hoch. Es darf im Körpermilieu seine Elastizität nicht verlieren und muss auf dem Röntgenbild erkennbar sein. Ebenfalls anspruchsvoll sind die winzigen Schläuche und Präzisionsformteile für Kochlea-Implantate, die gehörlosen Menschen das Gehör wiedergeben. Mit einem Durchmesser von 0,2 mm werden sie durch Mikroextrusion hergestellt. Winzig geht es auch beim Mikrospritzgießen von Bauteilen wie Tränenkanalstöpseln, den Punctum Plugs, Nippeln, Ronden, Septen oder Bälgen mit Schussgewichten von teilweise weniger als einem Milligramm zu. Der Trend von der invasiven zur minimalinvasiven Chirurgie hat Behandlungsmethoden geändert – damit einher ging der Bedarf zur Miniaturisierung und Funktionsintegration. Das zeigt das Beispiel Herzschrittmacher: Hatte das erste implantierte Gerät Ende der 1950er Jahre die Größe einer Schuhcremedose, sind die heutigen Modelle nur noch so groß wie eine AAA Batterie.

Mikrospritzgussteile der Marke HelixMicro, Foto: Freudenberg Medical/Gerald Schilling

Auch die elektrisch leitfähigen Eigenschaften des Silikonkautschuks sind für medizinische Anwendungen gefragt. Dafür sorgen geeignete biokompatible Füllstoffe wie Edelmetalle. Dieses leitfähige Silikon bewährt sich dann als Mundstück bei Anti-Schnarch-Trainingsgeräten zur Behandlung von Patienten. Es sendet elektrische Impulse an den Zungenmuskel, um diesen zu stärken und so das Schnarchen zu verhindern.

Die Entwicklung in Richtung Miniaturisierung und Funktionsintegration auf Basis von Silikonkautschuk wird sich fortsetzen und den medizinischen Fortschritt begleiten.

Titelbild: Punctum Plug mit einer Länge von 2,7 mm und einer Spitze von 0,36 mm. Foto: Freudenberg Medical/Gerald Schilling

Autor: Lars Gerding (Vice President Corporate Technology Management, Freudenberg Medical)

Redaktionelle Bearbeitung: Lisa Süssmuth, GDCh

Kommentare

Keine Kommentare gefunden!