Amorphe Polyalphaolefine:

Die Welt der Heißschmelzklebstoffe

100 Jahre Makromolekulare Chemie

Klebstoffe egal ob für Holz, Papier oder Windeln: Amorphe Polyalphaolefine (APAOs) haben sich vom Begleitprodukt zu einer eigenständigen Produktgruppe etablierten, die sich seit fünfzig Jahren stetig weiterentwickelt.

Wie die Geschichte der APAOs begann…

Amorphe Polyalphaolefine (APAOs) erblickten zeitgleich mit den Entdeckungen zu Polyolefinen von Karl Ziegler und Giulio Natta Mitte der 50er-Jahre das Licht der Welt. Zunächst waren sie die unliebsamen Begleitprodukte der gewünschten klassischen Polyolefine. Mühevoll wurden die amorphen Komponenten von den kristallinen Fraktionen abgetrennt. Letztere wurden zu begehrten Konstruktionswerkstoffen, die wir heute zum Beispiel in Form von Spritzgussteilen, Folien und Rohren kennen. Für die amorphe Fraktion, die zu Beginn des Polyolefin-Zeitalters etwa 30 bis 40 Prozent ausmachte, benötigte die Industrie auch eine Anwendung, die sie auch fand: im Bereich der Asphalt- und Bitumen-Modifikation. Die ersten APAOs kamen als 25 kg-Barren abgefüllt und in großen Kesseln aufgeschmolzen zum Einsatz, mit moderaten Qualitätsansprüchen in eher „schwarzen“ Anwendungen. Mit der Zeit erkannte man, dass sich die APAOs auch für andere Verwendungen wie Additive für Heißschmelzkleber eignen.

Im Laufe der 60er- und 70er-Jahre wandte sich allerdings die fortschreitende Entwicklung von moderneren Ziegler-Natta-Katalysator-Systemen gegen die APAOs. Denn dies bedingte, das unliebsame Abtrennen der amorphen Fraktion zu eliminieren. – Das Ende der APAOs schien nah. Doch inzwischen hatte sich ein größerer Markt entwickelt und so entschied sich die Hüls AG Mitte der 70er-Jahre die APAOs gezielt herzustellen. Daraus entstand die Produktgruppe VESTOPLAST®, die sich inzwischen über fünfzig Jahre im Markt etabliert hat.

Wie moderne APAOs heute aussehen…

Mit den „amorphen Extrakten“ aus den Anfängen des Polyolefin-Zeitalters haben die modernen APAOs der VESTOPLAST®-Produkte praktisch nichts mehr gemeinsam. Auf Basis von Ethen, Propen und 1-Buten produziert die Chemieindustrie heutzutage mit speziellen Ziegler-Natta-Systemen in einem Suspensions-Prozess mehrere 10 000 Tonnen des Materials. In einem kontinuierlichen Prozess werden Monomere, Katalysator-Komponenten und das Lösungsmittel parallel gefördert; das wachsende Polymer beginnt dann nach und nach auszufallen – die Suspension entsteht. Heute gibt es zudem nicht mehr die 25 kg-Barren, sondern Granulate. Diese werden in Säcke abgefüllt, die leichter und flexibler zu handhaben sind.

Die Eigenschaftsprofile reichen dabei von Erweichungspunkten um die 85 °C bis zu 160 °C, von Viskositäten zwischen 2.000 und 120.000 mPa*s bei 190 °C und offenen Zeiten zwischen wenigen Sekunden bis zu 30 Minuten – je nach gewünschtem Einsatzbereich. Der Fachmann nennt die „offene Zeit“, die Zeit, bis der Klebstoff auf der Oberfläche nicht mehr klebt und somit eingesetzt werden muss, damit sich seine Klebwirkung entfalten kann. Diese Zeit ist für die Produktion ein wichtiges Merkmal und wird gezielt so eingestellt, dass sie dem Wunsch des Kunden nach einer langen offenen Zeit entspricht, aber noch genau in den Produktionsprozess passt.

Moderne Ziegler-Natta-Systeme sorgen dafür, dass die Erkenntnisse und Neuerungen der klassischen Polyolefine auch in den APAOs Einzug halten und Qualitäten sowie Anwendungsfelder verbessern und erweitern.

Amorphe Polyalphaolefine (APAOs) in Granulatform. © EVONIK

Worauf es beim Kleben mit APAOs ankommt…

Inzwischen sind APAOs Hauptkomponente (50-100 %) in Heißschmelzklebstoffen. Sogenannte „Tackifier-Harzen“ (z.B. hydrierte C5/C9-Systeme) und Polyethylen-Wachse bzw. Fischer-Tropsch-Wachse vervollständigen diese Klebstoffe.

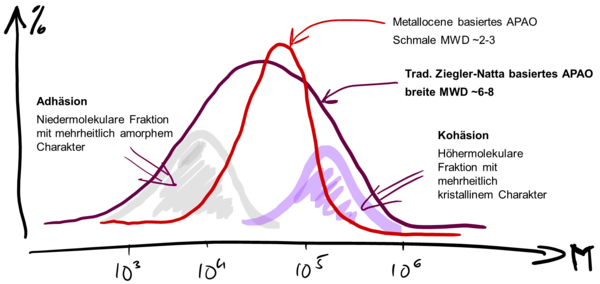

Gute Klebstoffe zeichnen sich einerseits durch eine hohe Kohäsion aus, also Stabilität gegen mechanische Belastungen, die ein Brechen im Klebstoff verhindert und andererseits durch gute Adhäsion, also die Fähigkeit, ein Werkstück gut zu benetzen. Genau diese Kombination der Eigenschaftsbalance in der jeweiligen Anwendung charakterisiert VESTOPLAST®, sodass Herstellern den Klebrohstoff sehr leicht zu einem fertigen Schmelzklebstoff veredeln können. Diese Balance wird zum einen gewährleistet durch die breite Molgewichtsverteilung der APAOs, die im niedermolekularen Bereich für eine gute Benetzung und somit Adhäsion des Substrates sorgt und die im hochmolekularen Bereich für eine gute Festigkeit und Kohäsion im System einsteht.

Somit sind auch für manche Lösungen reine VESTOPLAST®-Typen direkt und unformuliert einsetzbar. Ferner ist auch die Zusammensetzung der APAOs entscheidend für Eigenschaftsbalance: Propenreiche Typen verfestigen zum Beispiel etwas schneller als butenreichen Typen und zeichnen sich so durch eine kürzere „offene Zeit“ aus.

Ziegler-Natta basiertes APAO mit balanciertem Eigenschaftsprofil: Die Balance wird zum einen gewährleistet durch die breite Molgewichtsverteilung (M) der APAOs, die im niedermolekularen Bereich für eine gute Benetzung und somit Adhäsion des Substrates sorgt und die im hochmolekularen Bereich für eine gute Festigkeit und Kohäsion im System einsteht. © EVONIK

Wo APAOs zu finden sind…

Während APAOs in der Vergangenheit oft als Asphalt- und Bitumen-Modifikator dienten, hat sich ihr Anwendungsfeld in der Zwischenzeit deutlich gewandelt. War der Einsatz früher oft „schwarz“ geprägt, ist es heute die „weiße“ Anwendung, die das Einsatzgebiet von VESTOPLAST® bestimmt. So finden wir APAOs heute im Verpackungssektor für Papier/Kartonage und Verstärkung von Papiertüten, im Konstruktionsbereich wie in der Holzverklebung, bei der Laminierung oder bei Teppichanwendungen und Textilverklebungen. APAOs werden in Elektronikvergussmassen ebenso eingesetzt wie im Automobilsektor, um im Innenraum Elemente zu fixieren oder durch geschäumte Systeme die Geräuschkulisse zu dämmen. Auch der Hygienebereich nutzt sie, zum Beispiel um Windeln und andere Hygieneprodukte zusammenzufügen.

APAOs aus der Heißschmelz-Klebepistole. © EVONIK

Wo die Reise der APAOs noch hingeht…

In der Vergangenheit lag der Fokus der APAOs auf der klassischen „Hot-Melt Klebeanwendung“. Heute ergeben sich durch weitere technische Verbesserungen im Prozess, aber auch in der Katalysator-Basis neue Möglichkeiten in Sektoren, die bisher wenig oder gar nichts mit APAOs zu tun hatten.

Zunehmend Eingang finden APAOs in Additiv-Anwendungen, um beispielsweise die Schlagzähigkeit in PP-Produkten oder den heute immer häufiger aufkommenden Polyolefin-Rezyklaten zu verbessern. Durch die identische Rohstoffbasis und ähnliche Zusammensetzungen bieten sich dort Verträglichkeitsvorteile. Im Bereich der Verbundswerkstoffe ergeben sich auch hinsichtlich eines nachhaltigen Recycling-Konzepts neue Einsatzmöglichkeiten. So ist zum Beispiel die Einbindung von polyolefinischen Fasern in eine APAO-Matrix ein interessantes Anwendungsfeld für neue und zukünftige VESTOPLAST®-Typen.

Die Erkenntnis der letzten fünfzig Jahre und die gegenwärtigen Entwicklungsschritte sichern somit auch die kommenden fünfzig Jahre der APAOs – die von manchen Sektoren erst noch entdeckt werden wollen.

Autor: Dr. Sebastian Babik (Evonik Resource Efficiency GmbH)

Redaktionelle Bearbeitung: Lisa Süssmuth, GDCh

Kommentare

Keine Kommentare gefunden!