3D-Druck: Auf der Schwelle zu einem Standard-Herstellverfahren

100 Jahre Makromolekulare Chemie

Mit neuen Hochleistungsmaterialien, ganzheitlichen Softwarelösungen sowie schnellen und effizienten Maschinen drängt der 3D-Druck immer stärker in die Serienfertigung. Auch in den privaten Haushalt hat er inzwischen seinen Weg gefunden.

Was ist der 3D-Druck?

In den 1980er-Jahren wurde das erste Verfahren zum schichtweisen Drucken von Bauteilen, das sogenannte Stereolitographieverfahren (SLA), erfunden. Seitdem sind viele weitere Verfahren wie das pulverbasierte selektive Lasersintern (SLS) und das mit einem Polymerschmelzestrang arbeitende Fused Deposition Modelling (FDM) hinzugekommen (beide Ende der 1980er-Jahre), die sukzessive weiterentwickelt wurden. Zunächst diente die neue Technik dazu, Prototypen unmittelbar und kostengünstig zu drucken. Im Laufe der Zeit fertigte die Industrie mit dem Verfahren häufiger Ersatzteile, Einzelstücke und komplexe Bauteilen an. Heute steht der 3D-Druck auf der Schwelle zu einem Standard-Herstellverfahren wie es Spritzguss ist.

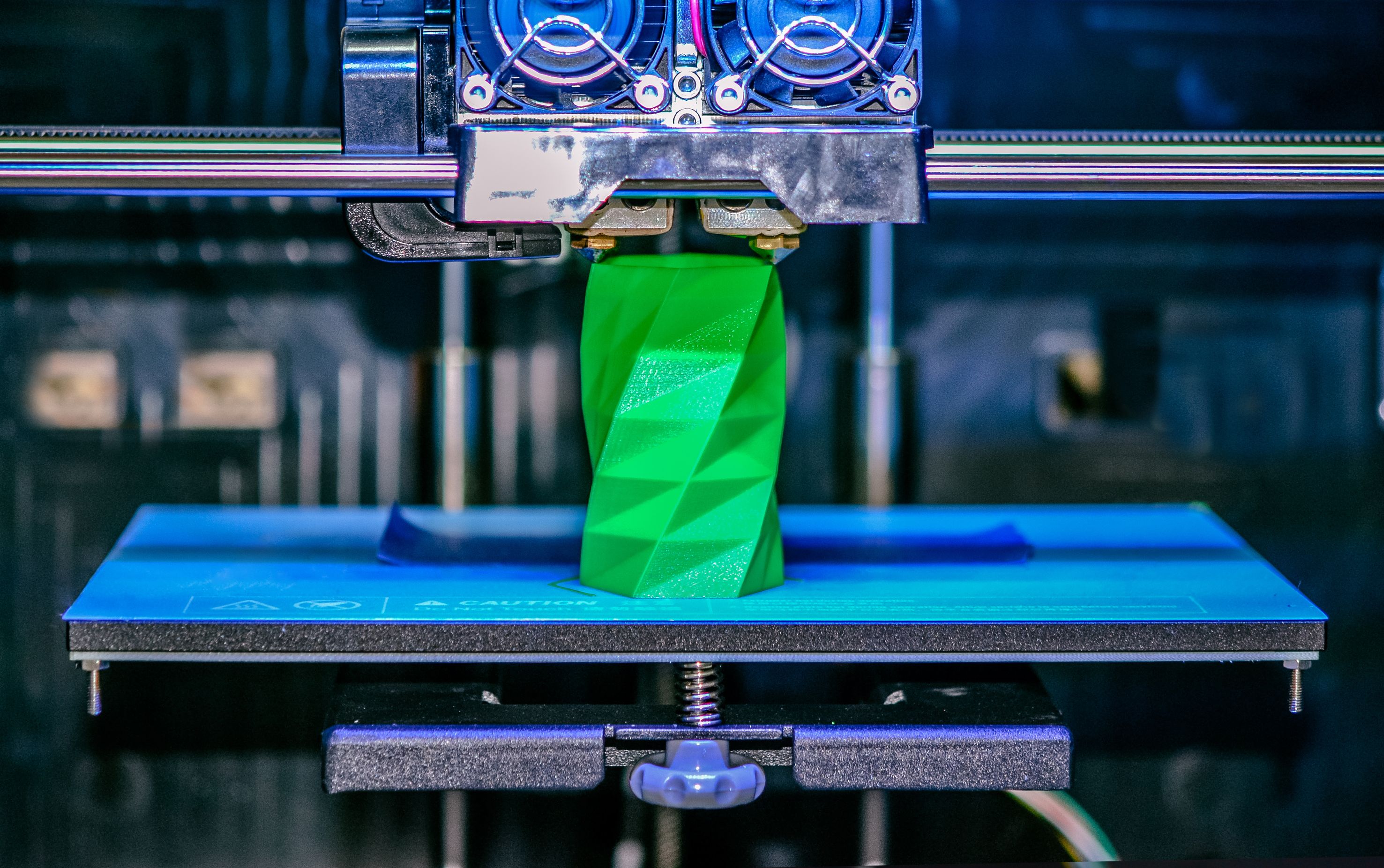

Verschiedene Verfahren zum 3D-Druck. Bilder von links nach rechts: ©Evonik, ©AzmanL, ©Scharfsinn86, ©FabrikaSimf

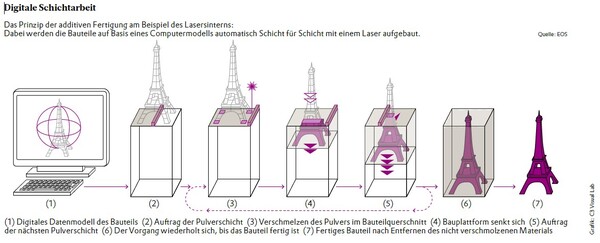

3D-Drucken ist der Überbegriff für viele verschiedene, additive Herstellverfahren, die entweder Flüssigkeiten, Pulver (Polymer oder Metall), Polymerschmelzen oder auch Folien nutzen, um Schicht für Schicht aufzutragen und so ein Bauteil erzeugen. Für alle 3D-Druckprozesse wird an einem Computer ein Datensatz erstellt, aus dem das gewünschte Objekt direkt mittels physikalischer oder chemischer Härtungs- oder Schmelzprozesse produziert werden kann. Der Computer schneidet hierzu den Datensatz, also das spätere Objekt, virtuell in sehr viele dünne Schichten und sendet diese Informationen an den 3D-Drucker. Dadurch, dass nur ein Datensatz und ein Drucker nötig ist, kann das Bauteil direkt hergestellt. Es können aber auch jederzeit von einem zum nächsten Teil einer Serie Änderungen vorgenommen werden. So lassen sich die Bauteile quasi online optimieren und gleichzeitig die Produktentwicklung beschleunigen.

Das Prinzip der additiven Fertigung am Beispiel des Lasersinterns (SLS): Dabei werden die Bauteile auf Basis eines Computermodells automatisch Schicht für Schicht mit einem Laser aufgebaut. ©C3 Visual Lab

Unterschiedliche Verfahren

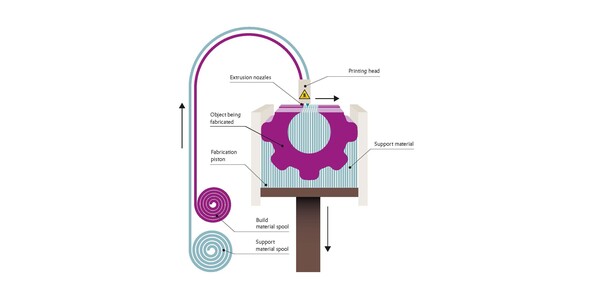

Das Fused Deposition Modelling (FDM) ist inzwischen weit verbreitet. Bei diesem Verfahren wird ein Polymerstrang, das so genannte Filament, durch eine Düse gedrückt. In der Düse wird der Kunststoff aufgeschmolzen und anschließend auf einer Bauplatte abgelegt. Dort erstarrt der Kunststoff. So wird Schicht für Schicht aufgetragen, die dann das spätere Objekt bilden. Neben dem eigentlichen Bauteil entsteht aus einer zweiten Düse das Stützmaterial. Dieses bildet eine weitere Ebene der Plattform, die die Ablage von weiteren Schichten an Baumaterial ermöglicht. Ist das gedruckte Objekt fertig, wird das Stützmaterial entfernt. Begünstigt durch die in den letzten Jahren stark gefallenen Kosten für FDM-Drucker und die einfache Bedienung, nutzen das Verfahren bereits viele Hobbybastler neben Industrie und Forschung auch privat.

Schematische Darstellung der FDM-Technologie: Stützmaterial (blau) und Baumaterial (violett) werden durch jeweils eine Düse geführt, aufgeschmolzen und abgelegt. Dieser Vorgang wird Schicht für Schicht wiederholt, nach Abschluss des Druckvorgangs wird die Stützstruktur entfernt und das gewünschte Objekt erhalten. (Foto durch Klicken vergrößern) ©Evonik

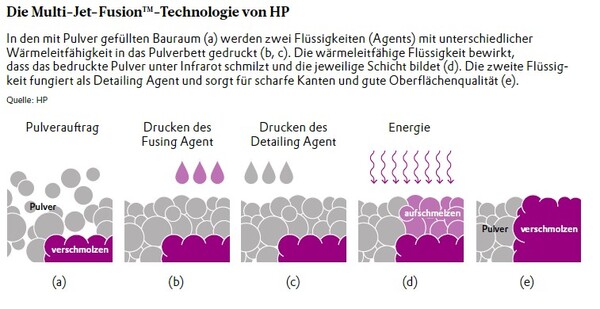

Selektives Lasersintern (SLS) sowie Multi Jet Fusion™, eine Technik nach HP, nutzen Pulver als Ausgangsmaterial und eignen sich vor allem für Serienbauteile. Sie sind aktuell führend für den 3D-Druck von Funktionsbauteilen.

Bei beiden Verfahren wird zunächst eine Pulverschicht aufgebracht und auf eine Temperatur kurz unterhalb des Schmelzpunktes erwärmt. Der Unterschied zwischen den beiden Techniken liegt im Aufschmelzen der Stellen, an denen ein Bauteil entstehen soll. Beim SLS bringt ein Laserpunkt für Punkt bzw. Linie für Linie die Energie ein, die zum Schmelzen benötigt wird. Das Multi Jet Fusion™ nutzt einen Tintenstrahldrucker, der das Bild auf die Pulveroberfläche druckt. Die bedruckten Bereiche der Schicht schmelzen aufgrund ihrer erhöhten Absorptionsfähigkeit bei der anschließenden Wärmebehandlung auf, die nicht bedruckten Flächen verändern sich nicht. Nach dem Aufschmelzen sinkt bei beiden Prozessen die Plattform um eine Schicht ab und eine neue Pulverschicht wird aufgetragen.

Multi-Jet-FusionTM: In den mit Pulver gefüllten Bauraum (a) werden zwei Flüssigkeiten (Agents) mit unterschiedlicher Funktion in das Pulverbrett gedruckt (b, c). Die Fusing-Flüssigkeit bewirkt, dass das bedruckte Pulver unter Infrarot schmilzt und die jeweilige Schicht bildet (d, e). Die zweite Flüssigkeit fungiert als Detailing Agent und sorgt für scharfe Kanten und gute Oberflächenqualität (e). ©Evonik

Vielfältige Anwendung

Bisher kamen additive Prozesse vor allem für Prototypen und Modelle zum Einsatz. Die Vorteile liegen auf der Hand: Ist das Ergebnis nicht optimal, wird schlicht der Datensatz geändert und neu gedruckt. Überall dort, wo Produkte nur in kleinen Stückzahlen benötigt werden, ist die herkömmliche Fertigung in der Regel zu aufwendig und zu teuer. Beispiele dafür sind Komponenten für Fahrzeuge mit Sonderausstattung oder Greifer für Roboter.

Die Kombination von steigender Qualität und zunehmender Materialvielfalt ermöglicht zum einen immer neue Anwendungen in den unterschiedlichsten Industrien, zum anderen etabliert sich hierdurch die neue Art der Formgebung auch in der Serienfertigung. Zu den wichtigsten Treibern gehören Flugzeugbau und Medizintechnik. Beim Flugzeugbau müssen Teile leicht, kompakt, hochfunktional und hitzebeständig sein. Nach Aussagen des Beraters Terry Wohlers besteht zum Beispiel der 787 "Dreamliner" aus mehr als 30 Bauteile, die aus dem 3D-Druck mittels SLS stammen. In der Medizintechnik spielt ein anderer Faktor eine Rolle: Kein Mensch gleicht dem anderen. Prothesen, Hilfsmittel oder auch Operationsgeräte müssen individuell angepasst werden. Über den 3D-Druck entstehen beispielsweise kleine Bohr- und Sägehilfen für Knieoperationen oder Hörgeräte.

Die Luftfahrtindustrie nutzt den 3D-Druck für einzelne Bauteile von Flugzeugen, hier die Boeing 787. Bild: Boeing_787-8_maiden_flight_overhead.jpg: Dave Sizer from Seattle, WA, USA Boeing_787-8_first-flight_tail.jpg: Dave Sizer from Seattle, WA, USA derivative work: Altair78 (talk), Boeing 787-8 maiden flight overhead view, CC BY-SA 3.0

Welche Bedeutung hat der 3D-Druck in Zukunft?

In den vergangenen zwei Jahren wurden wichtige Spezifikationen auf den Weg gebracht und die 3D-Drucktechnik hat sich enorm weiterentwickelt. Allerdings gibt es für den Einsatz von Polymeren im 3D-Druck bislang erst wenige Normen, vor allem für Prüfverfahren.

Auf dem Weg zu einer werkzeuglosen Serienfertigung gibt es einige Herausforderungen. Die Wirtschaftlichkeit der Verfahren muss deutlich gesteigert werden, zum Beispiel durch noch effizienteren Materialeinsatz und konstant kurze Fertigungszeiten. Die Palette der verfügbaren und erprobten Werkstoffe muss wachsen. Die Richtung ist vorgegeben: Eine individualisierte und zugleich ressourcensparende Massenproduktion ist nur durch flexible und gut vernetzte digitale Fertigungssysteme möglich. Dazu trägt auch bei, dass Jungforschern und Nachwuchskräften in der Industrie die Gesetze der virtuellen Welt vertraut und der feste Glaube an digitale Daten in die Wiege gelegt sind. Eine werkzeuglosen Fertigung zu etablieren, ist daher auf längere Sicht keine Frage, sondern Programm.

Autor: Wolfgang Diekmann (Evonik Resource Efficiency GmbH)

Redaktionelle Bearbeitung: Lisa Süssmuth, GDCh

Kommentare

Keine Kommentare gefunden!