Wie entsteht ein Elastomerbauteil?

100 Jahre Makromolekulare Chemie

Einen Scheibenwischer kennt sicher jede und jeder und damit auch die Wischblätter aus Gummi des Scheibenwischers. Doch welche Schritte sind nötig, um dieses alltägliche Bauteil herzustellen?

Kautschuk für Autoreifen und Scheibenwischergummis

Unter Polymeren verstehen sich verschiedene Klassen von hochmolekularen Stoffen. Häufig wird zwischen Thermoplasten, Elastomeren, Thermoplastische Elastomeren und Duromeren unterschieden. Im Folgenden beschäftigen wir uns mit einer „speziellen“ Art von Polymeren, den sogenannten Kautschuken. Diese dienen dazu, z. B. Autoreifen, Dichtungen oder Scheibenwischergummis herzustellen. Kautschuke zeichnen sich damit aus, dass sie im vernetzen Zustand oberhalb ihrer Erstarrungstemperatur benutzt werden. Thermoplaste und Kautschuk werden praktisch identisch verarbeitet. Ein wichtiger Unterschied ist dabei die Vernetzung oder Vulkanisation.

Für die Wischblätter von einem Scheibenwischer wird Kautschuk verarbeitet. © Harald Geisler

Vom Rohstoff zur Mischung

Zunächst liegen die Rohstoffe wie Polymer, Füllstoffe, Weichmacher, Pigmente einzeln vor. Die Kautschukmischung, die später verarbeitet wird, entsteht durch einen Mischprozess. Dieser kann „einfach“, wenn man nur die Farbe des Polymers ändern will, aber auch kompliziert sein, wenn etwa fünf bis dreißig Rohstoffe miteinander vermischt werden sollen. Letzteres dient dazu, die gewünschten Eigenschaften des späteren Produktes zu sichern. Dabei helfen geeignete Maschinen wie moderne Innenmischer, welche die Bestandteile in der gewünschten Qualität mischen. Bei der Mischungsherstellung ist die festgelegte Temperatur besonders wichtig – damit keine vorzeitige Vulkanisation erfolgt, aber auch geplante chemische Reaktionen stattfinden können. Das Ergebnis der Mischungsherstellung ist meist ein schwarzer Klumpen. Walzwerke drücken die Mischung platt, die später als sogenanntes Fell weiterverarbeitet wird

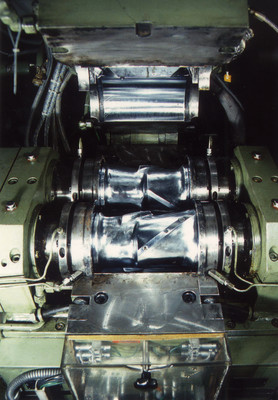

Innenmischer vermischen die einzelnen Rohstoffe zu einer Kautschukmischung. © Harald Geisler

Mischung, „quo vadis“?

Unser Beispiel des Scheibenwischergummis ist ein Extrusionsprodukt, weshalb die Mischung in einem sogenannten Extruder weiterverarbeitet wird.

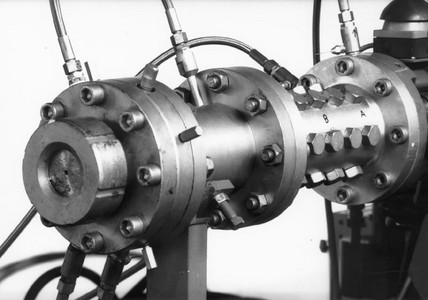

Die Kautschukmischung wird durch einen Extruder gepresst, dessen Ende ein Mundstück bildet. Dieses formt den Mischungsstrang. © Harald Geisler

Dazu wird die Mischung dem Extruder, der einem Küchenfleischwolf nicht unähnlich ist, zugeführt. Unter Erwärmung wird das Material kontinuierlich durch den Extruder transportiert (extrudiert). Das Ende des Extruders bildet ein Mundstück, das dem Mischungsstrang (Profil) seine Form gibt. Doch unser Scheibenwischergummi, die Wischblätter, ist immer noch nicht zu erkennen, denn es wird als Doppelprofil ausgeformt. Erst die Trennung des Profils bringt die Wischkanten unseres Wischgummis zu Tage. Für diesen Schritt ist es allerdings noch zu früh.

Für ein thermoplastisches Polymer wäre hier schon fast Schluss, denn das Material muss nur ein wenig abgekühlt werden. Dann wäre es formstabil.

Gummiwerdung (Vulkanisation) I

Bei Kautschuk müssen sich die Polymermoleküle noch untereinander vernetzen, die sogenannte Vulkanisation ist nötig. Ohne diese würde die Mischung vor sich hinfließen. Da das Gummiprofil während der Anwendung immer unter dem Andruck des Wischerarms steht, darf so etwas nicht passieren. Für die Vulkanisation, müssen wir unsere Kautschukmischung erhitzen, ohne dass diese dabei ihre Form verliert. Dies geschieht meistens in Heißlufttunneln oder Salzbädern. Bei der kontinuierlichen Herstellung durch Extrusion, sollte auch die Vulkanisation kontinuierlich erfolgen.

Salzbad für das Profil

Ein Salzbad besteht aus einem Gemisch verschiedener Salze, deren Schmelzpunkt so niedrig liegt, dass das Material nicht zerstört wird, aber so hoch, dass die Vulkanisation abläuft. Das Grundprinzip ist einfach: Nach Verlassen des Mundstücks gelangt das Profil in ein langgestrecktes Bad mit dem heißen Salzgemisch. Danach ist es vulkanisiert. Diverse Reinigungsprozesse entfernen das anhaftende Salz. Diese Methode der Vulkanisation kann kontinuierlich durchgeführt werden.

Gummiwerdung (Vulkanisation) II

Die Mischung geht durch die Vulkanisation vom dauer-plastischen in den dauer-elastischen Zustand über. Folglich fließt das Material nicht mehr, sondern reagiert elastisch und ist damit ein Gummiartikel bzw. ein Elastomerartikel. Doch ein Scheibenwischergummi, wie wir ihn kennen, ist es immer noch nicht.

Eine Trennung auf ewig

Das extrudierte Doppelprofil wird nun durch rotierende, kontinuierlich geschärfte Messer getrennt. So entstehen an der ehemaligen Verbindungsstelle Wischerkanten für die linke und rechte Profilhälfte. Da diese Wischkanten der Profile jetzt scharf sind, aber nicht hart genug für die spätere Anwendung, wird hier etwas nachgearbeitet.

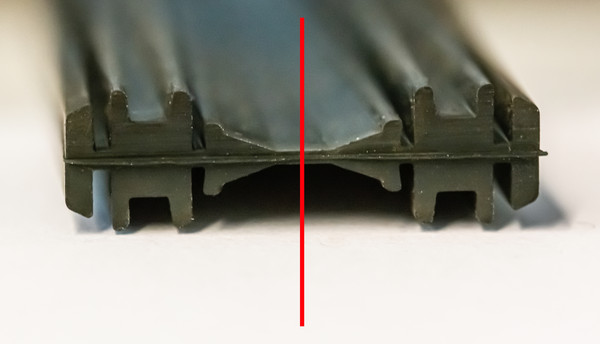

Das Doppelprofil aus dem Extruder wird nach der Vulkanisation mittels rotierender Messer getrennt. An der Verbindungsstelle entstehen so Wischerkanten. © Harald Geisler

Der Feinschliff

Die Wischerkanten werden in der Regel halogeniert (chloriert oder bromiert), um die Materialien härter zu machen und den Reibungskoeffizienten auf Glas zu reduzieren. Anschließend werden die Wischerkanten noch mit Graphit behandelt, um letzte „Unebenheiten“ auszugleichen. Damit haben wir zwar unsere einzelnen Wischerblätter, jedoch noch nicht auf die benötigte Länge geschnitten. Dies erfolgt im nächsten Schritt.

Der volle Durchblick

Die Wischblätter werden abschließend mit den Wischblatthaltern „verheiratet“. In dieser endgültigen Form kennen wir sie. In Stichproben werden diese fertigen Scheibenwischer auf wirklichen Glasscheiben hinsichtlich ihres Wischbildes beurteilt. Dieser Test ist sehr empfindlich und zeigt die kleinsten Fehler auf. Einzelne Wischblätter ohne den Wischblattträger können Kunden bei beschädigten Produkten austauschen.

Der gesamte Aufwand dient dazu, immer die bestmögliche Sicht in Fahrzeugen zu gewährleisten. Es ist deutlich geworden, wie viel Aufwand die Produktion eines Gummiartikels macht. Doch ein voller Durchblick macht unser aller Leben sicherer.

Autor: Dr. Harald Geisler (Abteilungsleiter am Deutschen Institut für Kautschuktechnologie e.V.)

Redaktionelle Bearbeitung: Lisa Süssmuth, GDCh

Kommentare

Keine Kommentare gefunden!